热处理就是把金属材料加热到预定的温度,并在此温度下保持一定的时间,然后以预定的速度冷却下来的一种综合性工艺过程,它包括钢的奥氏体化、淬火和回火3个主要步骤。钢热处理的目的是强化钢材、使其发挥出潜在的能力,是提高机械产品质量、延长使用寿命的关键之一。

一、主要淬火工艺简介

在生产中应根据钢的化学成分、工件的形状和尺寸,以及技术要求等来选择淬火方法。选择合适的淬火方法可以在获得所要求的淬火组织和性能条件下,尽量减小淬火应力,从而减小工件变形和开裂的倾向。目前常用且成熟的淬火方法有如下几种:

1、单液淬火

单液淬火法是将加热至奥氏体状态的工件,淬入某种淬火介质中,连续冷却至介质温度的淬火方法。这是最简单的淬火方法。一般情况是将碳钢在水中淬火、合金钢在油中淬火,尺寸小于3—

为了减小单液淬火时的淬火应力,常采用预冷淬火曲法,即将奥氏体化的工件,在淬入淬火介质之前,先在空气中或预冷炉中冷却一段时间,待工件冷至临界点附近的温度时,再淬入淬火介质中冷却,以减小工件与淬火介质间的温差,减小热应力,从而减小工件变形和开裂的倾向。

单液淬火方法操作简单,容易实现机械化、自动化。但是,工件在马氏体转变区冷却速度较快,容易产生较大地组织应力,从而增大工件变形、开裂的倾向。因此,只适用于形状简单、尺寸小的工件。

2、双介质淬火

双介质淬火是将加热至奥氏体状态的工件先在冷却能力较强的淬火介质中快速冷却,在钢件还未达到该淬火介质温度之前某一温度取出,然后再转入冷却能力较弱的淬火介质中继续冷却,使过冷奥氏体在缓慢冷却条件下转变成马氏体。这种方法既可以保证工件得到马氏体组织,又可以降低工件在马氏体区的冷却速度,减小组织应力,从而减小工件变形、开裂的倾向。

一般采用水-油双介质淬火方法,即用水作为快冷淬火介质,用油作为慢冷淬火介质;也可以先水后空气、先油后空气等。但由于水淬油冷时不可避免的会将水带入油中,严重影响淬火油的实用性能所以并不提倡。

3、分级淬火法

分级淬火是将加热至奥氏体状态的工件先淬入高于该钢点的热浴中停留一定时间,待工件各部分与热浴的温度一致后,取出空冷至室温,在缓慢冷却条件下完成马氏体转变的淬火方法。这种淬火方法由于在马氏体转变前工件各部分温度已趋均匀,并在缓慢冷却条件下完成马氏体转变,这样不仅减小了淬火热应力,而且显著降低组织应力,因而有效地减小或防止工件淬火变形和开裂。

分级淬火方法由于冷却介质温度较高,工件在热浴中的冷却速度较慢,对于截面尺寸较大的工件很难达到其临界淬火速度。因此,只适用于尺寸较小的工件,如刀具、量具和要求变形小的精密工件。在分级淬火时,为提高奥氏体的稳定性,应适当提高淬火加热温度,一般比正常淬火加热温度约高出30-80。

分级淬火介质的温度也可略低于点.此时由于温度比较低,冷却较剧烈,故可应用于较大工件的淬火。

4、等温淬火法

等温淬火是将加热至奥氏体状态的工件淬入温度稍高于此点的盐浴中等温.保持足够长时间,使之转变为下贝氏体组织,然后取出在空气中冷却的淬火方法。

等温淬火与分级淬火的区别在于前者获得下贝氏体组织,由于下贝氏体的强度、硬度较高,而且韧性良好,同时由于下贝氏体的比容比马氏体的比容小,而且组织转变时工件内外温度一致,故淬火组织应力也较小。因此等温淬火可以显著减小工件变形和开裂的倾向。适用于处理用中碳钢、高碳钢或低合金钢制造的形状复杂、尺寸要求精密的工具和重要机器零件,如模具、刀具、齿轮等。同分级淬火一样,等温淬火也只能适用于尺寸较小

5、延时淬火

这种方法是将奥氏体化后的工件,出炉后先放置一段时间,使工件的温度降低一些,特别是薄壁处与尖角处的温度降低一些(但仍应高于组织转变温度),然后再浸入各种淬火介质中冷却到室温的处理,称为延时淬火。采用这种方法必须考虑到钢的化学成分,只有淬透性好、奥氏体化比较稳定、临界冷却速度较低的钢种才适宜采用这种方法。二、热处理油的性能要求

热处理工艺中使用到的冷却介质分两大类:水溶液和油。水溶液主要含高分子聚合物、醇类;油主要是指矿物油。热处理油被列入1997年通过的“中华人民共和国国家标准润滑剂和有关产品(l类)的分类第x部分:u组(热处理)”,石油化工行业标准热处理油(sh 0564)详细规范了各种热处理油的技术要求。根据热处理工艺和材料的不同,采用不同类型的热处理油。以矿物油为基础油的产品有:普通淬火油、快速淬火油、光亮淬火油、快速光亮淬火油、真空淬火油、等温分级淬火油和回火油等。

1、热处理油产品分类

iso、日本jis k和我国热处理油的分类情况如下:

(1) iso分类情况

表1 iso热处理油分类

|

使用温度 |

用 途 |

iso-l 分类 |

|

冷油淬火 θ≤ |

快速淬火用 普通淬火用 |

uha uhb |

|

温油淬火 |

快速淬火用 普通淬火用 |

uhc uhd |

|

热油淬火 |

快速淬火用 普通淬火用 |

uhe uhf |

|

高温淬火 θ> |

快速淬火用 普通淬火用 |

uhg uhh |

|

真空淬火 |

/ |

uhv |

|

其它淬火 |

/ |

uhk |

(l:表示润滑剂,uh表示热处理用油,a表示油品分类)

(2) 日本jis k分类情况

表2 jis k2242热处理油分类

|

种 类 |

用 途 |

|

|

1种 |

1号 2号 |

易淬硬材料淬火用 难淬硬材料淬火用 |

|

2种 |

1号 2号 |

|

|

3种 |

1号 2号 |

油温150℃左右回火用 油温200℃左右回火用 |

(3)我国热处理油的分类

中国石油化工总公司参照jisk2242提出了自己的热处理油与分类标准。按作业种类分为3类。第2类和第3类同jisk2242完全一致,而在第一类中增加了几个牌号的专用淬火油,见表3。

表3 我国热处理油的分类

|

类别 |

牌号 |

名 称 |

用 途 |

|

1类 |

a b c d e f |

普通淬火油 快速淬火油 超速淬火油 快速光亮淬火油 1号真空淬火油 2号真空淬火油 |

用于小尺寸及淬透性好的淬火材料 用于大、中型淬火材料 用于大型及淬透性差的淬火材料 用于中型及淬透性差的材料在可控气氛下淬火 用于中型材料在真空状态下淬火 用于淬透性好的材料在真空状态下淬火 |

|

2类 |

a b |

1号等温、分级淬火油 2号等温、分级淬火油 |

用于120℃左右热油淬火 用于160℃左右热油淬火 |

|

3类 |

a b |

1号回火油 2号回火油 |

用于150℃左右回火 用于200℃左右回火 |

注:可控气氛是指惰性气体,如氮、氢、一氧化碳等。主要用于光亮淬火,达到易清洗,表面光亮的目的。

1、热处理油的特性及其评定

热处理油作为一种工艺用油,必须具备以下几方面特征。

a)良好的冷却性能

冷却性能是淬火介质重要的性能,冷却性能的好坏直接影响到淬火零件的质量。因此淬火油都应该具有一定的冷却能力,既要保证淬火后零件获得一定的硬度和合格的金相组织,同时又要防止零件的变形和开裂。(在低温阶段,350度以下冷却速度过快,宜引起变形,严重时开裂。最佳温度是800~400度冷却速度越快越好。)

目前国内评价热处理油冷却特性的方法有三种:sh/t 0220测定方法、iso 9950测定方法、jb/t 7951测定方法。由于按照sh/t 0564的规定,应按sh/t 0220检测淬火油的冷却性能。所以这里以sh/t 0220测定方法为例简要说明评价冷却介质冷却能力的过程。

热处理冷却性能测定仪是一台用来评价冷却介质冷却能力的仪器该仪器采用的是热电偶银探头法,它能完整地描述探头在淬火时冷却的全过程。采用银探头的好处是银的热氧化性能好,并且在加热时不发生相变,没有相变热产生,银的导热性能好,实际测得的速度也是试件表面的冷却速度,所得到的冷却曲线能全面地反映出冷却过程的3个阶段:蒸汽膜、沸腾、对流。(第1阶段,蒸汽膜阶段,由于工件与冷却介质的温差,工件表面立即形成蒸汽膜(蒸汽膜破裂之前);第2阶段,沸腾阶段,蒸汽膜破裂之后,介质吸收工件热量产生气泡,形成工件周围介质的沸腾;第3阶段,对流阶段,工件与周围介质的温度不断接近。)以上三个阶段形成一条完整的冷却曲线,有利于对冷却油液性能分析,其重复性和再现性好。

每台热处理炉都希望能处理比较多的钢种和比较多样的工件,因此,多倾向于选用适应范围更广的淬火油。一般说,淬火油的蒸气膜阶段短,中温阶段冷却得快、低温阶段冷却速度大,这种油的冷却能力就很强,它的适用范围就广。不少油淬工件的变形是与它的淬火硬度不足和淬硬深度不够同时出现的。而改用这种适应范围广的淬火油,往往能同时解决工件的变形、硬度不足和淬硬深度不够等问题。淬火油的蒸气膜阶段短,也就是油的高温阶段冷却得快。这一特点有利于防止先共析铁素体的析出,也有利于防止带内花键齿轮的变形。简单说,淬火油总的冷却速度高有利于获得较深的淬火硬化层。但从冷却速度分布上分析,除中、高温阶段要求冷却得快以外,油的低温冷却速度高低对获得的淬硬层深浅作用更大。低温冷却速度越高,淬火硬化层往往越深。

一般说来,800→400℃冷却速度越快越好,即时间越短越好,以促进形成稳定的马氏体(一种稳定的晶体结构),反之会形成不稳定的珠光体。400℃以后,冷却速度越慢越好,即时间越长越好。

表4淬火油的冷却性能要求

|

淬火油类别 |

冷却特性 |

|

|

特性温度, ℃ 不低于 |

|

|

|

普通淬火油 |

500~580 |

5.0 |

|

快速淬火油 |

600 |

4.0 |

|

快速光亮淬火油 |

600 |

4.5 |

|

1#真空淬火油 |

600 |

5.5 |

|

2#真空淬火油 |

585 |

7.5 |

|

1#等温、分级淬火油( |

600 |

5.0 |

|

2#等温、分级淬火油( |

585 |

5.5 |

b) 高闪点和燃点

淬火时,赤热的零件(800~1200℃)连续不断地投入到淬火油中,油的温度会瞬时升高,当油的闪点和燃点较低时,常常会引起着火现象发生。为了保证淬火油在使用中安全可靠,要求淬火油具有高的闪点和燃点,通常油品的闪点比使用油温至少要高出60~80℃。

c) 良好的热氧化安定性

由于淬火油长期在高温和连续作业的苛刻条件下使用,氧化、热分解、聚合等老化现象随着零件淬入量的增加和使用周期的增长而产生,如果油品品质较差,易导致油品逐渐变质,油品的粘度、残炭、油泥增加,闪点下降,冷却性能明显下降,致使零件淬火出现软点(软点指工件加热到900℃,冷却性能不理想的情况下,碳和铁反应形成碳化铁,成为不稳定的金属结构。),甚至达不到淬火质量要求,因此要求淬火油必须具备良好的热安定性和氧化安定性,以保证油品的冷却性能和使用寿命。

评价热处理油热氧化安定性的方法为sh/t 0219。此方法是在铁、铜催化剂的存在下,往300ml试油中通入干燥空气,在165℃下连续氧化24h后测定其粘度和残炭,根据氧化前后油品的粘度比(一般为1.1)和残炭增加值(一般为0.8)来判断油品的热氧化安定性。

d) 低粘度

油品的粘度与金属零件的附着量、携带损失和冷却性能都有一定的关系。对于热处理工艺来说,在保证油品冷却性能和闪点的情况下,油品的粘度尽可能小,这样既可以减少携带损失,又便于工件的清洗。

e) 水分含量要低

热处理油中混入水分是最危险的,一般规定含水量不超过0.05%,当水分为0.5%时,蒸汽膜阶段变长,对流阶段的起始温度也变低,其结果是淬火工件产生形变现象。若水分进一步增大(1%),水粒子变大,沉积在底部,搅拌时又浮上来,造成冷却曲线不稳定,会使淬火工件开裂。当大量炽热的零件投入时,油的容量急剧增大,从容器中溢出,有时会造成火灾。因此必须严格控制水分含量,以确保淬火零件的表面状态和质量。

f) 淬火工件表面光亮的特性

对保护气氛炉和真空淬火炉,要求淬火后工件表面光亮,减少二次加工费用或免去二次加工工序,降低生产成本,提高经济效益。因此要求淬火油无污染,低味和易处理。淬火后工件表面光亮,对真空淬火油要求饱和蒸气压要低,极限压强要小。

三、 各种专用热处理油的性质及应用实例

(1)普通淬火油[油温在60℃下淬火]

普通淬火油主要适用于淬透性较好的铁合金,如小尺寸轴承刚,工模具钢制零件淬火。以往国内只采用不同牌号的机械油作为淬火油。80年代初,为了提高油品的冷却性能,热氧化安定性和防锈性能,在机械油中加入了催冷剂、抗氧剂和防锈剂,研制出不同牌号的普通淬火油,其性能优于机械油。

普通淬火油主要可用于盐浴炉、箱式炉、井式炉一般工艺淬火,不宜与其他油品混用。换油时,要彻底清理油槽。该油品最佳使用温度为50~

应用实例

用1号普通淬火油处理汽车半轴,材质为40cr,尺寸为φ55×976mm,对比淬火油为n32机械油。技术要求:调质后hrc38~48(轴的端部)。hrc表示洛氏硬度。

淬透性分析见表5,切割后测断面硬度,第一点距表面1mm,以后每点隔3mm。普通淬火油在上海钢球厂处理小尺寸gcr15钢球,在一汽处理载重汽车后桥齿轮及差速器齿轮渗碳后淬火,在洛阳轴承厂处理零件都取得了满意的效果。

表5 半轴的断面硬度数据

|

试 油 名 称 |

测 定 点 |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

1号普通淬火油 |

第一根 第二根 第三根 |

47 47 47 |

41 41 41 |

38 37 38 |

37 33.5 37 |

34.5 33 34.5 |

33 32.5 33 |

32 32 32 |

31 30 31 |

|

n32机械油 |

第四根 |

38 |

34 |

33 |

33 |

31 |

29 |

|

|

从表5中看出,1号普通淬火油冷却性能优于n32机械油。

(2)光亮淬火油 [油温在

光亮淬火油是零件在可控气氛下加热淬火的一种冷却介质,其主要特点是淬火后零件表面光亮,主要处理淬火后不再进行二次加工的小型零件,如精密仪器仪表零件、手表及小型量刃具零件。光亮淬火油除能满足冷却性能要求外,可以防止氧化后的产物形成大的胶团黏附于零件表面,并将已经附着在零件表面的不溶解产物置换下来,保证淬火零件表面光亮。

光亮淬火油主要适用于保护气氛炉淬火时作为冷却介质,可用于中小截面轴承钢、工模具钢、量刃具钢仪器仪表等零件淬火,也可用于非保护气氛淬火炉处理淬透性好的钢材。该油使用温度在60~80℃为好。使用中一定要控制水分含量,当水分含量大于200ppm时,光亮度急剧下降,必须对淬火油进行处理,否则严重影响零件的淬火质量。

(3)快速光亮淬火油 [油温在

快速光亮淬火油也是用于在保护气氛下淬火作为冷却介质。该油与光亮淬火油的区别是其冷却速度快,主要用于淬透性差的材料和较大尺寸零件在保护气氛下淬火。

快速光亮淬火油主要适用于汽车、拖拉机、轴承及纺织机械行业保护气氛淬火。可用于汽车齿轮渗碳及碳氮共渗淬火,也可用于其它钢材在保护气氛下淬火时作为冷却介质或用于非保护气氛炉。

使用中最高使用油温不超过

应用实例:哈尔滨轴承厂引进日本光洋公司可控气氛淬火炉生产线,主要处理轴承的内外套圈和滚子,保护气氛是吸热式,设备要求使用出光公司的daphne-c快速光亮淬火油,现采用国产快速光亮淬火油进行淬火。

设备型号:mct-244824nt型热处理炉 功率:100kw

加热温度:850±5 ℃,保温时间为40~70min 油槽温度:60~90℃

保护气氛:丙、丁烷裂解气

材料:gcr15轴承钢 处理量:200kg/h 油装入量:10m3

处理零件:套圈190mm以上、壁厚5~30mm;滚子22mm以上。

处理后产品分析:零件表面白色,无腐蚀,无麻点。淬火后酸洗检查无脱碳、软点及裂纹。硬度hrc62~65,同一炉硬度差在1hrc以下。金相组织为2~3级,变形合格率为95%以上。

(4)快速淬火油 [油温在70℃下淬火]

快速淬火油主要是解决大中型金属零件淬硬性的问题,是一种用量大,使用面广的淬火冷却介质。快速淬火油具有优良的冷却性能和热氧化安定性,最佳使用温度为30~80℃,切不可超过95℃。

对于快速淬火油来说,冷却性能是其关键性的指标,要求油品有足够快的冷却速度,即当零件处于高温区(600~500℃奥氏体不稳定区)时有很大的冷却能力,防止珠光体产生,而在低温区域即马氏体转变区冷却速度缓慢,以防止零件的变形和开裂。

快速淬火油适用于盐炉和连续淬火炉作为淬火冷却介质,可用于处理40cr、gcr15等轴承钢、合金结构钢、低碳钢及其它合金钢,是中、大型零件和堆积件渗碳、碳氮共渗淬火的理想冷却介质。

(5)真空淬火油 [油温在

在一些特殊工业部门采用一般的热处理技术满足不了使用要求,于是发展了真空热处理技术。真空淬火油适用于大中型航空结构钢、轴承钢、工模具钢及其它合金钢淬火。

初次使用时,应在66×103pa下预抽10~20min,将油中混入的空气脱出,防止由于真空度过低而引起混在油中的空气将油携带到管道及真空机组内。

真空热处理工艺可使工件不氧化、不脱碳、不增碳、减少变形,既提高了零件的寿命,又不污染空气,所以对淬火油有一些特殊要求。

a. 低的饱和蒸气压 油品的饱和蒸气压低,蒸发量就小,另外油品的蒸发量随温度与压力的变化而变化,压力降低、温度升高,蒸发量将加大。蒸发量大,易引起炉内污染,影响真空效果。

b. 冷却性能好 由于在真空热处理条件下,压力降低,沸点下降,故工件易于沸腾。加工工件表面洁净,使膜状沸腾阶段加长,冷却激烈度减少。因此要求淬火油在较宽的压力范围内,具有较高的冷却能力。

c. 光亮性和热安定性好 工件易与淬火油中的残炭、残硫、氧气、水分、酸等反应,因此真空淬火油要具有高的光亮性和热安定性。

(6)等温分级淬火油 [油温在

对那些低临界冷却速度的钢及希望将变形与开裂减到最小的零件,在热处理中往往采用等温分级淬火油作为淬火冷却介质。采用保护气氛进行等温分级淬火时,要求淬火后零件表面光亮。

等温分级淬火油有使钢硬化的冷却能力,挥发性小,热氧化安定性好。

四、主要淬火设备及用油

热处理设备按其在热处理生产中的作用,可分为主要设备与辅助设备两大类。主要设备以加热设备和冷却设备为主,其中加热设备包括热处理炉(电阻炉、盐浴炉、燃料炉等)及加热处理装置,冷却设备包括淬火槽、淬火机等。辅助设备用于完成各种辅助工序、生产操作、动力供应及保证安全生产等任务,主要包括:清理设备(喷砂机、抛丸机、清洗机、酸洗槽等)、矫正设备、可控气氛操作设备、贮存分配装置、油循环装置等。

热处理主要设备以加热设备最为重要,我们在现场看到的各式加热炉往往包括相应的淬火槽而成为各种连续式自动生产线。为了便于选择使用和分析比较,常依据以下几种方法进行分类:

(1)按能源来分类:电阻炉、燃料炉

(2)按炉膛介质分类:空气炉、浴炉、可控气氛炉、真空炉、离子渗碳炉

(3)按炉型分类:箱式炉、井式炉、台车式炉、推杆式炉、转底式炉、网带炉

(4)按工艺用途分类:正火炉、退火炉、淬火炉、回火炉、渗碳炉、渗氮炉、碳氮共渗炉

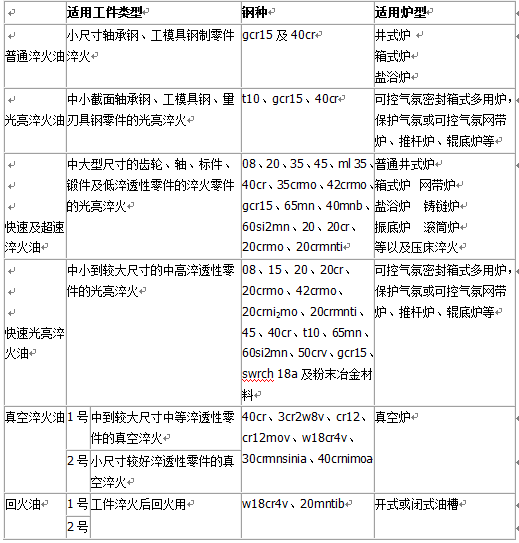

表6 主要淬火设备推荐工艺用油

Copyright © 2006-2014 工业润滑网 版权所有 电话:0755-26817490 传真:0755-26852894 Power by DedeCms