消泡剂在金属加工液中的应用,不仅依赖于其良好的消泡性能,也与其它性质有关,例如良好的相容性或者对于可涂漆性的影响。因此,需要认真选择生产消泡剂的原料。本文将介绍用于金属加工液的各种消泡剂,并将讨论不同的消泡机理和实验室试验。

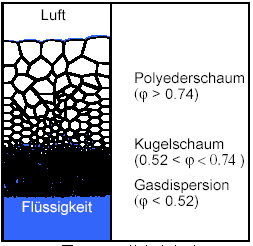

一般来说,采用泡沫的气体含量参数ψ来区分不同的泡沫类型, ψ=气体体积/(气体体积+液体体积)

-气体分散体 ψ< 0.25

-球形泡沫 0.52< ψ < 0.74

-多面体泡沫 ψ> 0.74

通常情况下,按照 ψ的大小分类如下,见图1,

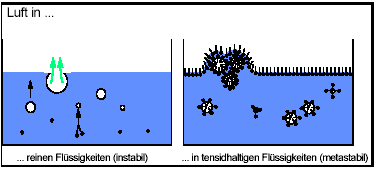

如果要稳定泡沫必须在液体中(假定液体为水)加入表面活性剂,降低其表面张力。表面活性剂通常剂由亲水和疏水部分组成,表面活性剂的亲水部分停留在水中,而疏水部分停留在空气中,这样就具备了稳定泡沫的前提,表面活性剂的分子在液体/空气的界面上排列,由两层表面活性剂分子和以表面活性剂溶液为泡沫液体的结构称之为泡沫薄层(见图2)。

图2: 空气在液体中的不同表现

一般来说,有效的消泡剂必须满足如下条件:

(1)必须具有比发泡的表面活性剂更高的表面活性,即它必须具有较低的表面张力。

(2)它必须不溶于(至少部分不溶于)发泡的介质,否则它将本身作为表面活性剂作用,亦即起到稳泡作用。

(3)消泡剂的液滴大小应该在于泡沫薄层厚度的范围内。

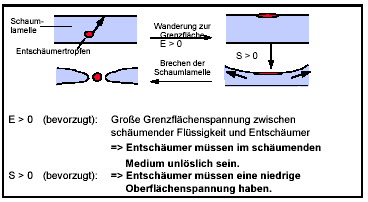

3.1 消泡机理

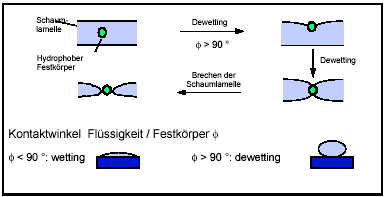

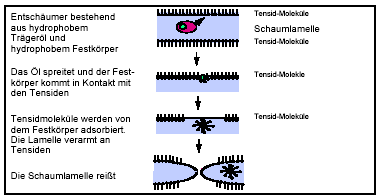

消泡剂一般由载体和疏水的细分散固体颗粒组成。通常采用进入系数E和铺展系数S来描述消泡过程:

E=γS+γSE-γE

S=γS-γSE-γE

其中,

E = 进入系数,

S = 铺展系数,

γS = 发泡液体的表面张力,

γSE = 发泡液体和消泡剂之间的表面张力,

γE = 消泡剂的表面张力

下面的图中给出了三种不同的消泡机理,E >0和S>0是有效消泡的前提。

图3 消泡机理(疏水油)

图4 消泡机理(疏水颗粒)

图5 加合机理(油/疏水颗粒)

在水混溶性的冷却润滑油中,常常会由于使用环氧化的乳化剂和其它表面活性剂而产生泡沫。此外,设备的结构也会明显地影响发泡趋势。

4.1 对于金属加工液中的消泡剂的要求:

-抑泡和消泡性质

-可稳定地与金属加工液混合

-消泡剂的自身稳定性

-对后续加工无负面影响

4.2 消泡剂的分类

一般来说,加入到金属加工液中的消泡剂有三种类型:

-有机油消泡剂

-硅油消泡剂

-有机改性硅氧烷消泡剂

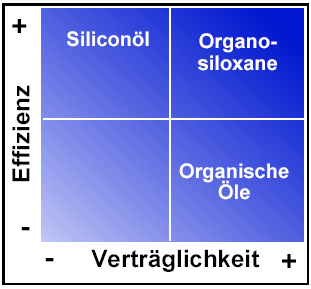

有机消泡剂以其消泡与分散体系中的相应的有机颗粒的高度相容性而著称。但由于其较高的表面张力,这些产品的效率仅为中等。与之相反,硅类消泡剂的表面能很低,因此效率高,但其缺点是与聚合物分散体中的有机物的不相容性。以有机改性硅氧烷为基质的消泡剂,由于其有机结构单元,具有特殊的优点,一方面比硅油高得多的与有机聚合物的相容性,而另一方面由于其硅氧烷主链使得消泡效率很高。见图6,

图6:不同类型消泡剂的效率和相容性

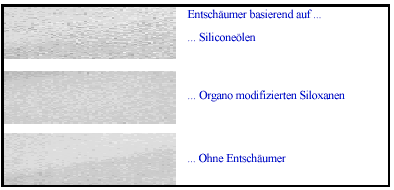

图7:金属表面的可涂漆性比较

图7是上漆试验的结果,比较在使用含有硅油消泡剂和有机改性硅氧烷消泡剂的金属加工液之后的金属表面。

4.3 测试方法

4.3.1 循环测试法

-Renault 测试

-CNOMO 测试

4.3.2 烧结玻璃测试

4.3.3 摇动测试

4.4 测试方法比较

4.5 消泡剂比较

根据上述测试的结果,我们这里可以比较消泡剂的消泡性能。可以看出,有机消泡剂的消泡效果最差。如果比较加入了添加剂的金属加工液也可以得出类似的结论(见表1)。

表1:不同金属加工液的表面张力

试验表明,有机消泡剂基本上不降低金属加工液的表面张力。然而表面张力降低得最多的硅类消泡剂并不是最有效的消泡剂,也就是说,表面张力只能是一个大概的表征消泡剂效率的参数。消泡剂中其它的组份以及其配方能明显影响其消泡效果。因此以有机改性硅氧烷为基质的消泡剂在金属加工液中显示出最好的消泡效果和良好的相容性。

Copyright © 2006-2014 工业润滑网 版权所有 电话:0755-26817490 传真:0755-26852894 Power by DedeCms