近年来,润滑脂流变学的研究有了很大进展,这些研究一开始就着眼于集中润滑系统的发展,报导了润滑脂在管道中的流动。但是,在一般的润滑脂用户中至今对润滑脂和润滑油在流变性质上的差异仍然不很留意。因此,不少习以为常的选择和使用方法似是而非,实际上是不正确的。

为了普及润滑知识,本文介绍了一些润滑脂流变性质及其与轴承润滑的关系,对正确选择和使用润滑脂,可能会有些帮助。

一. 润滑脂的结构和稠度

润滑脂主要是由基础油和稠化剂所组成。为了改进产品的某些性能,往往还加有适当的添加剂。

锂基润滑脂已被广泛使用,它的稠化剂是锂皂,锂皂对基础油的溶解度极小,经过制脂工艺后,锂皂呈纤维状的胶束而存在,俗称皂纤维。由皂纤维互相交错搭成三维的骨架,将基础油保持其中,形成具有一定强度的结构分散体系。基础油是可以流动的连续相,相似海绵或沙土中的水分。

皂纤维的形状、大小和皂纤维之间的作用力,决定了润滑脂的流变性,皂纤维的长度一般在1~100微米之间变化,长度与直径之比值为10~100。皂纤维的长度与直径之比值越大,稠度愈大。

如图1所示:

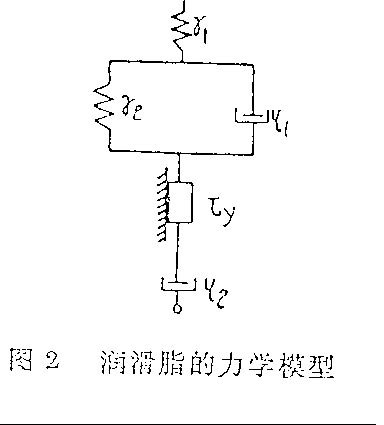

综观图2,外力小时,润滑脂的流变性质主要表现为弹性、粘弹性和塑性。这是皂纤维的骨架结构在起作用。随着剪力的增大,结构逐渐瓦解,粘性增强,并终于站主导地位。

习惯上,润滑脂的稠度是用锥入度来衡量,而锥入度和稠度的含义,正好是颠倒的。

在规定的测定条件下,五秒钟内,规定重量和形状的圆锥体沉入润滑脂的深度,以

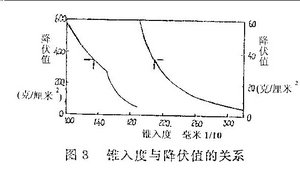

实际上,锥入度包含了图2描述的所有力学因素,而总的来看,与塑性的相关性较大,例如:Crddle和Dreher⑵测得的锥入度与降伏值的关系如图3。

在石油产品规格中,根据锥入度的大小,将润滑脂分为各种牌号。例如:

牌号 锥入度(

0 355~385

1 310~340

2 265~295

3 220~250

4 175~205

从实际的角度来看,锥入度是一个与润滑脂在润滑部位的保持能力和密封性以及润滑脂的输送和加脂方式的重要指标。

二. 润滑脂的粘度

流体润滑理论的基础是牛顿关于粘性流体的摩擦法则。

τ=η ⑴

式中τ—剪力; —剪速;η—粘性系数,即通常所说的粘度,是衡量粘性流体内摩擦阻力的尺度。因此,后来将符合式⑴的粘性流体称为牛顿流体。一般未加稠化剂的润滑油属于这种类型。

粘度是润滑油最基本的性质。在流体润滑或弹性流体润滑理论中,粘度是与形成油膜有关的唯一参数。润滑油的牌号首先要根据粘度来划分,就是这个道理。

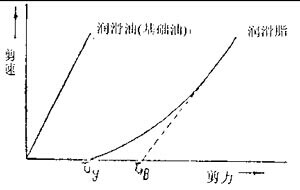

润滑脂不是牛顿流体,它的流动性质比较复杂,而且受时间和经历的影响,一般可以近似地用图4所示的塑性流动描述:

图4 润滑油、脂的剪力、剪速关系

当剪力小于降伏值τy时,基本上不流动,剪速等于零;

剪力超过τy开始流动,但剪速与剪力不是直接关系,其比值η叫做相似粘度或结构粘度,是剪速或剪力的函数,可近似地用Sisko的公式表示:

ηa=a+b n-1 ⑵

式中a、b和n是三个常数。常温附近,大多数润滑脂的n在0.1~0.2之间。实际上式⑵是将润滑脂的相似粘度分为两部分来考虑:a代表牛顿流体部分的粘度,即剪速无限大时的粘度;b n-1 代表非牛顿流体部分的粘度,剪速愈小这一项所起的作用愈大。

只有当剪力进一步增大,剪速才逐渐与剪力呈直线关系。将直线部分延长,与横坐标相关于τB,这是可以求得一个固定的粘度。

μΡ=(τ-τB)/μΡ ⑶

或τ=τB+μΡ ⑷

式⑷是宾汉塑性流体的流动公式,μP称为塑性粘度,τB称为宾汉降伏值。

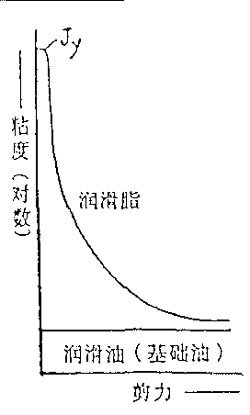

用图5来比较润滑油和润滑脂的流动特性,可能更容易理解些。润滑油的粘度与剪力无关,始终是一个常数。润滑脂则不然,在较小的剪力下,相似粘度接近无限大;剪力超过降伏值,相似粘度急剧下降,其后终于稳定在接近基础油粘度的水平,即塑性粘度。

图5 润滑油、脂的流动特性

同稠度差不多,润滑脂在低剪速下的相似粘度的大小,在颇大程度上仍然是受皂纤维骨架结构的强弱所支配,所以两者之间也有一定的关系所寻。例如,Brunstrum或Sisko⑷曾提出过一个简单的换算公式。

Logηa.10=16.5882-5.58logp ⑸

式中ηa.10是

低剪速下的相似粘度是决定润滑脂在管中的输送性能的重要指标。

在高剪速下,由于皂纤维的骨架结构已经彻底破坏,因此,塑性粘度的大小与稠度无关,而主要取决于基础油的粘度、金属皂的浓度,以及基础油和金属皂之间的作用力。

在流体和弹性流体润滑理论中,通常是将润滑脂近似地作为宾汉塑性流体来处理,塑性粘度是决定润滑性能的基本参数,并考虑在润滑脂摸中剪力小于τB的地方要产生不流动的芯部。

三. 润滑脂在轴承中的润滑

润滑脂的润滑机理和润滑油基本上是一样的,在流体润滑或弹性流体润滑领域内,润滑脂的塑性粘度是决定润滑性能的基本参数,而塑性粘度又在很大程度上决定于基础油的粘度,因此,基础油粘度就成为决定润滑性能的主要参数。换句话说,润滑脂中基础油的粘度要根据轴承的工作条件来选择。同润滑油一样,轴承的工作温度高、转速低或负荷小时,选用低粘度的基础油。

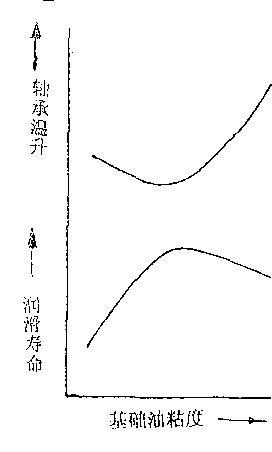

图6 基础油粘度与润滑性能的关系

图6概括了小松崎等⑸的研究结果。从图中可以看出,对轴承温度和润滑寿命,有一个最适当的基础油粘度。小于最适当粘度时,由于抗负荷能力不足,不能形成充分的润滑脂膜,所以轴承的转矩大、温度高、润滑寿命短。大于最适当粘度时,由于内摩擦增大,也使轴承转矩增大、温度升高,润滑寿命缩短。

由于润滑脂的润滑性能主要决定于基础油的粘度,因此,在润滑油产品目录中应注明基础油的粘度,以便于用户选择。为了满足各种润滑条件的一切,从低粘度仪表油到高粘度汽缸油,都应用于润滑脂的生产。

必须注意,润滑脂的稠度并不直接反映它的润滑性能。不能将润滑脂的稠度同润滑油的粘度混为一谈。轴承的温度高、转速低、负荷大时用稠度大的润滑脂;温度低、转速高、负荷小时用稠度小的润滑脂等这类概念是不确切的。

润滑脂的耐温性能决定于基础油和稠化剂的热稳定性,以及两者所决定的润滑脂的相状态,在基础油合适的情况下,基本上是决定于稠化剂的种类。一般来说,钙基润滑脂的最高使用温度约

对高速滚动轴承来说,润滑脂的机械安定性和下面将要谈到的成渠性非常重要,为了补充润滑脂的机械安定性和成渠性,以及克服离心力的作用,一般推荐选用稠度较大的3号润滑脂,而不是稠度较小的润滑脂。与此相反,为了降低轴承的转矩、尤其是启动转矩,对一般转速不太高的轴承来说,倒是尽可能选用低稠度润滑脂为宜。

润滑脂的塑性粘度总是大于基础油的粘度,而润滑脂膜具有明显的弹性,因此它的抗负荷能力大于基础油。只要基础油的粘度适当,润滑脂的抗负荷能力是没有问题的。在边界润滑或极压润滑条件下,主要是依靠添加剂来提高抗磨性和极压性能,满足润滑条件的要求。

为了正确的使用润滑脂,必须知道润滑脂在轴承中的运动情况。

填充在滚动轴承里的润滑脂的运动,随着轴承的旋转,大体上可分为两个阶段。

在一般情况下轴承里的润滑脂填充量,总是超过了直接参与润滑脂的实际需要量,在轴承运转的初期阶段,大部分润滑脂很快(不到一分钟)就被挤出滚道,而堆积在保持架上和轴承护盖的空腔之中,并在滚动体外围形成一个轮廓。在此过程中,由于多余润滑脂的阻力,轴承温度很快上升。虽然大部分多余的润滑脂在运转初期即被挤出,而且挤在滚道附近的润滑脂也仍有可能被转动着的滚动体带进滚道之间,这些润滑脂在随着轴承转动体循环的同时,陆续少量排出。这时轴承温度仍然继续上升,可称为润滑脂的走合阶段,根据轴承结构中润滑脂质量、填充量等因素,这段时间可能持续十几分钟,甚至几小时。

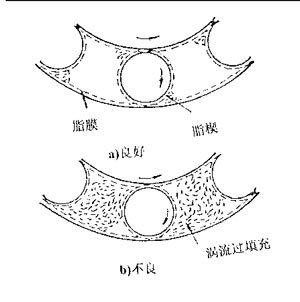

当多余的润滑脂完全被排出之后,剩下的少量润滑脂在滚动体、滚道、保持架的相互接触面上,籍尖劈作用形成薄薄一层润滑脂膜,从而进入轴承的正常运转阶段。这时温度逐渐下降并达到平衡状态。也就是说,长期的润滑作用主要上依靠这层润滑膜来承担(图

图7 润滑状态

各种不同的润滑脂在轴承中形成轮廓的能力是不一样的,一定要形成的轮廓比较挺拔,走合时间短,在长期的运转中轴承温度低,而且平稳,这才是一种比较理想的润滑脂,所以对润滑脂的成渠性尤其重要。

另外,有些所谓涡流型润滑脂则不然,不易形成轮廓,即使形成轮廓也容易塌陷,这时,反复回到滚到里的多余润滑脂长期处于被强烈搅拌的状况(图7b),轴承的转矩大,温度高,而且不平衡,还可能产生噪音,润滑脂也容易变质和流失。

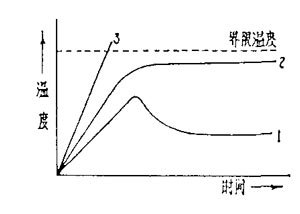

图8 轴承启动时的温升曲线

在启动时测量轴承的温升时,有可能判断出轴承内部润滑脂的运动情况。图8是三个轴承温升的示例。图8中,曲线1是一个比较正常的状态,即经过短时间走合,温度下降,并且平衡在一个较低的水平;曲线2处于两者之间,如果平衡温度不太高,可视为正常,如果接近界限温度,需要找出原因。出现曲线3的情况,无疑要停下来拆检。除机构和装配上的原因之外,是由于润滑脂而产生的启动温升异常,常见的有以下三种情况①轴承内部缺少润滑脂,金属表面之间产生了干摩擦;②由于润滑脂质量不好,不能在滚动体周围形成轮廓,产生涡流现象;③润滑脂填充量过多(图7b)。实际上绝大多数润滑事故,不是由于润滑脂过少,而是由于润滑脂过多造成的。

四. 润滑脂在轴承中的填充量

当我们知道了润滑脂在轴承中的运动过程之后,自然就会得出一个结论:轴承中的润滑脂不宜过多。润滑脂多了不但浪费,而且是有害的。轴承的转速愈高,危害性愈大。

⑴润滑脂填充量愈多,摩擦转矩愈大。同样的填充量,密封式轴承的摩擦转矩大于开放式轴承。润滑脂填充量相当于轴承内部空间容积的60%以后,摩擦转矩不再明显增大。这是由于,不但开放式轴承中的润滑脂大部分已被挤出,即使密封式轴承中的润滑脂也已漏失的缘故。

⑵随润滑脂填充量的增加,轴承温升直线提高。同样的填充量,密封式轴承的温升又高于开放式轴承。

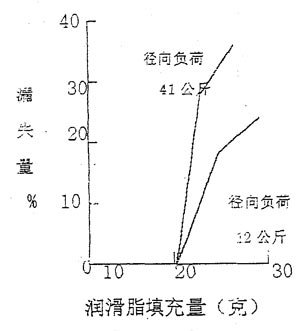

图9是一个内径为50毫米、最大在容脂量约

图9润滑脂填充量与润滑脂漏失量的关系

一般认为;密封式滚动轴承的润滑脂填充量,最多不得超过内部空间的50%左右。Shawki和Mokhtar⑹的试验表明,滚动轴承以20~30%最为适宜。

当然,为了确定最适宜润滑脂填充量,有时还要考虑其它因素。例如,对于某些在充满灰尘或非常潮湿、甚至接触蒸汽的环境中工作的开放式轴承来说,也可以在护盖的空腔里填上较多的润滑脂,以便造成一个更好的密封状态,使轴承免受灰尘或潮湿的侵袭。

Copyright © 2006-2014 工业润滑网 版权所有 电话:0755-26817490 传真:0755-26852894 Power by DedeCms